Европейская аэрокосмическая компания Airbus подала патентную заявку на новую технологию 3D-печати несущих конструкций самолёта. Уже доказано, что мелкие детали и элементы салона, распечатанные на 3D-принтере, могут быть намного более эффективными, чем традиционные аналоги. Теперь представители Airbus решили значительно расширить сферу применения аддитивных технологий.

Пока отечественные производители пробуют распечатывать на 3D-принтерах надёжные завихрители, компания Airbus показывает, что возможности аддитивных технологий могут быть более грандиозными. Европейский концерн уже давно наладил производство 3D-печатных титановых кронштейнов, элементов отделки салона и форсунок для двигателей. Теперь Airbus хочет создавать на 3D-принтере крылья и фюзеляжи самолётов, сообщает 3d-expo.ru.

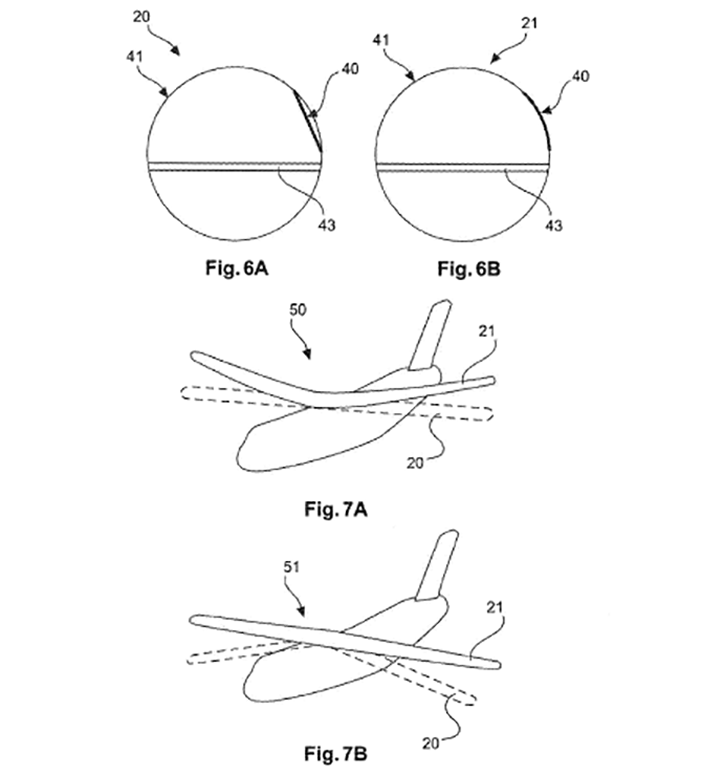

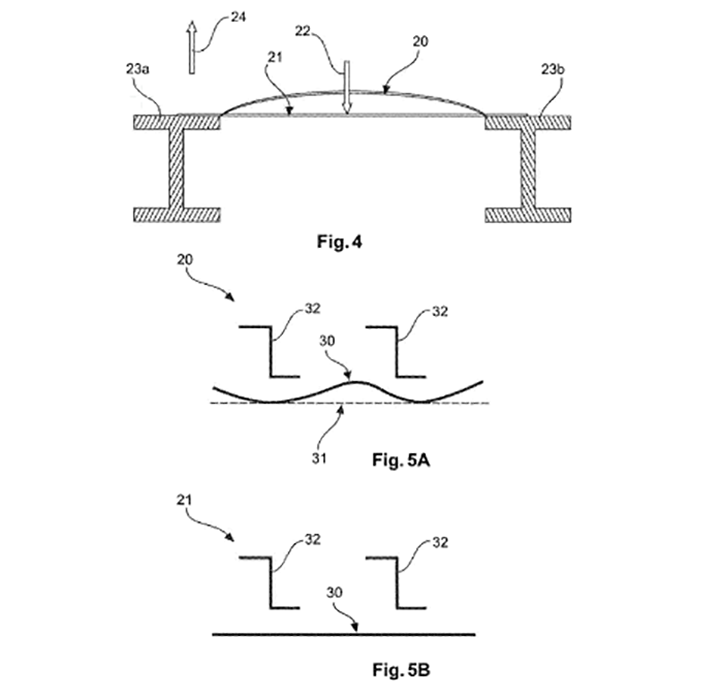

Печать будет осуществляться методом селективного лазерного спекания, за счёт чего на несущие конструкции станут наноситься дополнительные слои алюминия или титана. В процессе застывания металла образуются искусственные зоны обратного механического напряжения. Благодаря этому повысится прочность корпуса и крыльев, а во время полёта существенная часть нагрузок на несущую конструкцию будет скомпенсирована.

То есть фактически Airbus планирует изначально делать фюзеляж и крылья с искусственным изгибом в обратную сторону, чтобы во время загрузки и полёта несущая конструкция не подвергалась таким сильным механическим деформациям. По мнению разработчиков, это позволит повысить аэродинамические свойства самолёта и снизить механическую усталость конструкционных элементов.

Пока эксперты не могут предсказать, какой степенью износостойкости и надёжности обладают 3D-печатные изделия, поэтому непонятно, будут делать несущую конструкцию из 3D-слоёв полностью или только частично. В любом случае специалисты заявляют, что в результате внедрения аддитивных технологий увеличится запас прочности конструкции, при этом её вес значительно уменьшится, а значит, снизится количество потребляемого топлива.

Представители Airbus уже доказали, что добиться повышения грузоподъёмности можно за счёт использования принципов бионики. В частности, на многих самолётах компании начали делать ажурные перегородки, напечатанные на 3D-принтере. Это простое решение позволило снизить общий вес на 30 кг. Понятно, что печать несущей конструкции поможет достичь более впечатляющих результатов.

Пока неизвестно, будет ли реализована смелая идея Airbus в полной мере. Так или иначе, новая технология однозначно найдёт применение в создании несущих панелей грузовых отсеков и других подобных элементов.